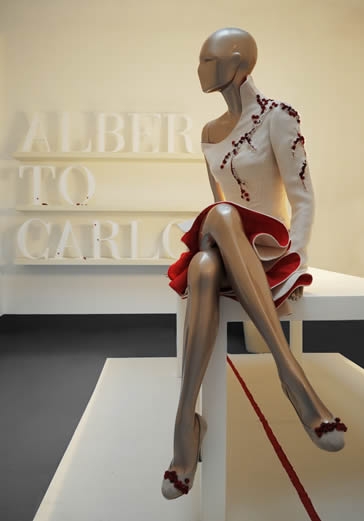

Dossier magazine: Sculture per l’alta moda

Modena, culla italiana di auto prestigiose come Ferrari, Lamborghini, Maserati e Pagani. Ma anche patria di un settore che sta riscuotendo un enorme successo in molte parti del mondo, quello dei manichini. «La vicinanza con case automobilistiche così importanti ci ha consentito di accedere alle migliori tecnologie e professionalità in merito alle verniciatura dei nostri manichini, vissuta esattamente come la verniciatura di un’automobile di lusso. L’utilizzo di vernici pregiate rende i nostri manichini ancor più unici ed esclusivi». Racconta Alain Leporati, titolare della King Manichini.

Come siete arrivati all’intuizione di specializzarvi proprio in manichini?

«La nostra società nasce alla fine degli anni 80 quando la zona di Carpi stava vivendo il momento più magico della sua realtà industriale legata al settore della maglieria e dell’abbigliamento. Siamo partiti rispondendo alle esigenze del settore producendo busti sartoriali realizzati secondo le misure desiderate dagli stilisti più esigenti, poi abbiamo esteso la nostra produzione al mondo retail con linee di busti uomo e donna creati specificatamente per la vetrina.

Nel 2000 si è assistito a un “boom economico” dei manichini, che non si vedevano nei negozi di tendenza dagli anni 70, e ci siamo specializzati nella produzione di manichini a corpo intero».

La vostra azienda si confronta continuamente con il mercato internazionale. Verso quali paesi esteri esportate maggiormente e con quali numeri?

«Il 65% della produzione è destinata all’estero e il restante 35% viene assorbito dal mercato interno. I mercati che ci hanno premiato maggiormente sono stati i mercati arabi, i mercati dell’est e i mercati europei. Si è assistito a un rallentamento delle vendite negli Stati Uniti a causa del cambio così sfavorevole col dollaro ma contestualmente abbiamo avuto vendite in luoghi inaspettati come il Kazakistan, la Tanzania o l’Arzeribajan».

Quali sono i materiali con cui vengono realizzati i manichini e che tipo di lavorazione necessita il materiale per arrivare al prodotto finale?

«Fra busti e manichini nelle nostre lavorazioni vengono utilizzati davvero i materiali più svariati come vetroresina, kevlar, acciaio, legno, pelle, cuoio, tessuti tra i più ricercati e lavorazioni innovative come la carta stratificata e verniciature speciali. Tutte le materie prime vengono scrupolosamente selezionate e fino ad oggi siamo riusciti a non piegarci all’importazione dai paesi asiatici per nessun elemento. L’unica importazione proviene dalla Svizzera e riguarda le calamite al neodimio per gli attacchi spalla brevettati. Un’unicità che ci differenzia in termini di praticità dai nostri concorrenti».

Una componente fondamentale dei vostri prodotti è rappresentata dall’estetica e dalla cura nei dettagli.

«La progettazione nasce come in tutti gli altri settori da un’idea. L’idea viene sviluppata creando una vera scultura che diventa una sorta di statua che deve essere sezionata per permetterne la vestizione.

Abbiamo cercato di ridurre al minimo i tagli che tolgono eleganza all’oggetto evitando i tagli in vita e nella giuntura delle mani. Terminata questa fase si passa alla realizzazione vera e propria dello stampo per poi essere pronti per la produzione. Anche se viene utilizzato uno stampo, l’applicazione della vetroresina avviene del tutto manualmente e anche quando il manichino è pronto, occorrono ancora ore ed ore di manodopera per poterlo passare al reparto verniciatura.

Terminata la verniciatura a triplo strato, il manichino può essere ultimato montando una serie di dettagli che lo completano».

In che modo riuscite a garantire l’unicità e allo stesso tempo la qualità del prodotto.

Come lavorate sotto questo punto di vista?

«Ogni articolo che esce dalla nostra produzione è sempre unico in quanto viene lavorato artigianalmente. Ogni passaggio viene affidato a personale specializzato in quella determinata specifica lavorazione e quando il prodotto è finito viene eseguito il collaudo ed effettuato il controllo qualità finale. Per noi la qualità implica un’attenzione anche al materiale d’imballaggio affinché i nostri prodotti arrivino perfetti a destinazione. Dato che la maggior parte delle nostre spedizioni sono dirette all’estero utilizziamo cartoni realizzati a misura, vulcanizzati ad alta resistenza, foderati in polistirolo, ed effettuiamo un grande utilizzo di pluriball a maxi bolla a protezione ulteriore delle vernici dagli urti. Il tutto comporta ulteriori costi ma l’attenzione anche all’ultimo anello del ciclo produttivo è necessaria per garantirne la qualità d’insieme. Il ciclo di produzione per noi finisce quando il nostro prodotto è montato in vetrina in perfette condizioni».